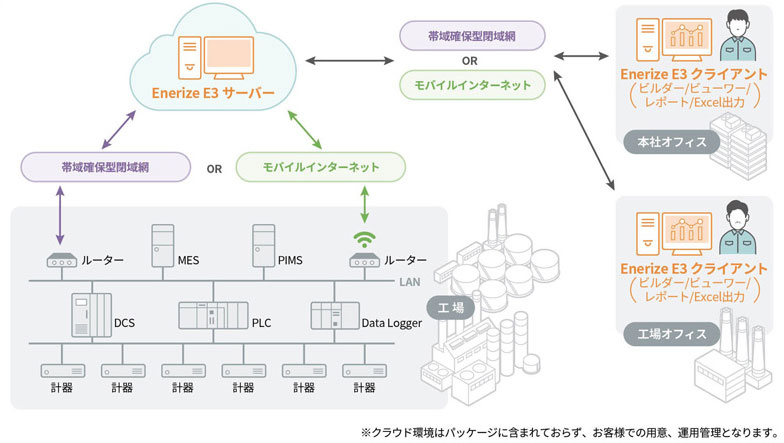

Enerize E3 (*1)は工場内のエネルギー情報と生産情報を統合し、省エネ活動において改善施策を検討する上で必要な、エネルギーKPI(*2)を演算、可視化するFEMS(*3)です。

エネルギー管理担当者のみでなく、製造ライン担当者、品質保証担当者など、さまざまな立場からエネルギーデータにアクセスし、グラフや帳票を簡単に表示、確認できることで、効率的な改善施策立案につながります。

*1:Enerize E3のEは、Elucidate(複雑なことを明らかにする)の意味です。

*2:エネルギーKPI(Key Performance Indicator)・・・エネルギー効率の最適運転を支援する為の指標

*3: FEMS(Factory Energy Management System)・・・工場エネルギー管理システム

詳細

市場背景

1990年代から2010年代に採択された様々な協定を節目に、CO2をはじめとする温室効果ガス削減の重要性が広く認知されました。日本でも、2021年に政府が2030年度の温室効果ガスを2013年度比46%削減を表明したことから、CO2削減の取り組みを加速する必要があります。

このように脱炭素社会の実現に向けた動きが加速する中、製造現場における更なる省エネやCO2削減は待ったなしの課題となっています。一方で、これまでの取り組みを上回る省エネ効果を得たり、効果を維持させたりするには、より詳細のエネルギー使用状況を的確にとらえるための計測、可視化が必要です。そして可視化したデータを分析することで改善施策を考える必要があります。このページでご紹介するEnerize E3は、エネルギーデータの収集、演算、可視化(グラフ化、帳票化)を担い、効率的な改善施策立案や継続的な改善活動を支援します。

特長

1.必要なデータをすぐに確認できる

- データ集計の手間が省ける

- 分析に注力でき、改善施策立案の時間を確保

- 会議に使う表やグラフをその場で作成可能

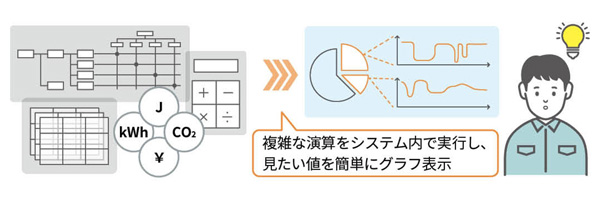

2.エネルギー使用を的確に捉えられる

- 複雑なエネルギー演算を自動で実行

- 部署/ライン別など、さまざまなエネルギー使用量を表示可能

- ロット/品種別など、さまざまなエネルギー使用量を表示可能

- CO2 排出量やコストへの換算表示が可能

3.お客様で演算定義の変更・修正も可能

- 「エネルギーフロー」(*4)で視覚的に分かりやすく演算し、モデルを定義

- 工場のレイアウト変更やライン変更時に、演算モデルの定義、各種設定を変更することが可能

- 演算、モデルの定義ミスやデータ欠損があった場合、演算結果を修正することが可能

*4:エネルギーフローは特許を取得したモデルで、工場内のエネルギーの流れ(エネルギー変換点や分岐)を視覚的に整理することで演算の定義が可能

4.手軽にお試し導入

- クラウド化、サブスクリプション化で初期投資を抑制

- 最小取得データ数は10ポイントから手軽に利用開始

- スモールスタートで手軽に可視化による削減効果を確認

5.導入前の過去データですぐに分析開始

- 他システムの過去データをEnerize E3 で表示可能(*5)

- CSV出力機能で、上位システムにデータ転送可能(*6)

*5 :CSVデータでの提供が必要。またEnerize E3 で読み込むため、CSVファイルの編集が必要

*6 :Enerize E3 から出力されるCSVファイルを上位システムが取得する設定が必要

6.スムーズなアフターフォロー

- トラブル発生時の対応やデータ確認等が遠隔で対応可能(*7)

*7:YOKOGAWAからクラウドへのアクセスを許可いただける場合

機能

工場におけるエネルギーデータの流れや演算定義を設定する 【システムビルダー】

データの傾向や省エネルギー対策すべき改善点を発見する 【ドリルダウン】

エネルギーデータを収集して解析用に長時間に亘って蓄積する 【ヒストリアン】

エネルギーフローに則った演算からエネルギー値に換算する 【エネルギー演算】

生産情報を取り込み、品種・工程毎のエネルギーデータを算出 【生産エネルギー管理】

AI技術を活用した自動パターン分類で、いつもと違うロットを抽出 【注目ロット自動お知らせ】

システムビルダー

GUI操作による下記3つのモデル化によって演算ロジックが自動生成されます。運用後はそのモデルを描き変えるだけで、ラインや設備、また組織などの変更に対しても柔軟に対応することが可能となります。

- エネルギーフローモデル

エネルギーの流れを記述することで、エネルギーKPIを自動で算出します。 - 組織モデル

面積比、人数比で案分することにより、エネルギーKPIを組織、管理体系ごとに集計します。 - 生産モデル

生産の流れを記述することにより、生産情報とエネルギー情報を関連づけ、ロット、品種、工程、設備やメーターごとに、エネルギーKPIを自動で算出します。

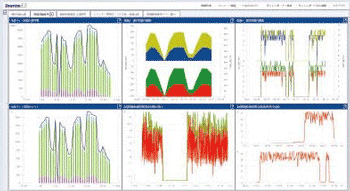

ドリルダウン

集計項目のデータ集計レベルを変更して、異なる階層でデータを集計させることができます。例えば、月単位で時系列データが集計されているデータを「日」、または「時」のレベルへドリルダウンすることで、『曜日毎での変化特性』があることや、『アイドルタイム時での無駄』が発見できたりと、データの分析を行うことができます。この操作は時系列だけでなく、「製品」や「工程」、「組織」など様々な視点で省エネ改善点を発見することにつながります。

ヒストリアン

プロセスデータ(入力点数データ:OPC データ、CSV ファイルデータ)を定周期で収集し、時系列データベースに格納する 『定周期収集機能』 と 『締め切り演算機能』 から構成されます。

- 定周期収集機能

OPC や CSV インターフェースにより定周期収集したデータを時系列データベースに蓄積する機能です。 - 締め切り演算機能

収集したデータを、締め切り周期ごとに演算し、周期毎の代表値を求めます。

エネルギー演算

電力使用量やガス使用量などのエネルギーデータをエネルギーフロー図に定義された内容に則って演算を行い、需要者のエネルギーコストや CO2排出量を自動算出します。

前処理演算、変動係数ポイント演算、エネルギーフロー演算、案分演算、構造集計演算の5つの演算処理を行います。

- 前処理演算

エネルギーフローで利用するため、入力ポイントデータをエネルギー量に変換するためのカスタム演算(エンタルピー演算)をします。 - 変動係数ポイント計算

電力料金などエネルギー供給会社との契約で決定された、時刻によって変動する料金、単価や CO2換算係数を設定演算します。 - エネルギーフロー演算

右図に示すエネルギーフロー図で定義された演算を行い、コスト、CO2排出量を算出します。

四則演算、論理演算などの基本的な演算から COP(エネルギー消費効率)、損失を演算するデバイス、エンタルピー演算などの複雑な演算まで実行することができます。 - 案分計算

エネルギーフロー演算で得られた供給側のコスト、CO2排出量を面積比、人数比で案分します。 - 構造集計演算

案分されたデータを組織体系や予算体系ごとに集計します。

生産エネルギー管理

エネルギー情報と生産情報を関連づけ、品種単位、ロット単位、工程単位、設備単位で、エネルギーコスト、CO2排出量などのエネルギーデータを集計することができます。

注目ロット自動お知らせ

過去に生産した品種ごとの生産ロットからプロセス特有のエネルギー消費パターンを学習し、 そこから逸脱したロット(注目ロット)をユーザーに知らせます。

注目ロット自動お知らせ機能の説明はこちら

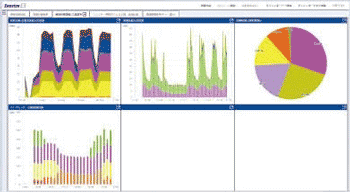

使用目的別画面

工場におけるさまざまなエネルギーデータは、見る立場や視点および業務により使用目的が異なります。エネルギー管理担当者のみでなく、製造ライン担当者、品質保証担当者など、さまざまな立場から使用目的に応じた画面を構築し、エネルギーKPIに基づいて解析・判断することでエネルギー効率の最適操業を支援します。

(注)使用目的画面は、イメージです。

例1.全体把握・優先順付け

全体の傾向を把握し、どこで多くエネルギーが使われているかが一目で分かります。

<使用者例>工場長 他

例2.生産設備での省エネポイントの発見

任意の期間について、工程毎、設備毎などのエネルギー使用を時系列で確認できます。

<使用者例>製造ライン担当者、品質保証担当者 他

例3.空調設備での省エネポイントの発見

エリア毎、部署毎などの空調電力使用量を確認できます。

<使用者例>エネルギー管理担当者、生産技術担当者 他

例4.ユーティリティー設備での省エネポイントの発見

コンプレッサー、ボイラー、チラーなどの各号機別エネルギー使用量やエネルギー発生量を確認できます。

<使用者例>エネルギー管理担当者、生産技術担当者 他

例5.エネルギー効率の評価

ロット毎の原単位(生産量や稼働時間あたりのエネルギー使用量)を確認し、効率の良い場合と悪い場合を比較できます。

<使用者例>製造ライン担当者、品質保証担当者 他

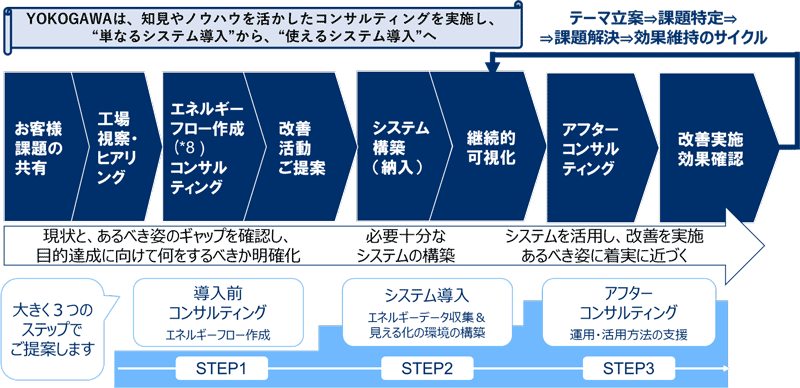

サポート

お客様の視点に立った付加価値の高い提案と、そのライフサイクル全般にわたって、最良のパートナーとなることを目指しています。

システムを導入することがゴールではなく、活用して効果を出すことが重要です

システム導入前のヒアリングや視察、コンサルティングを通じて、現況を適切に把握し、エネルギー効率最適操業の実現にために、どのような可視化が必要かをお客様とともに考えます。システム導入後は、効率よく継続的な改善活動の実現のため、システムを活用したエネルギー使用のムダ発見や組織構築のアドバイスなど、自社工場の取り組み経験および多くのお客様工場での知見・ノウハウでアフターコンサルティングにて伴走いたします。

*8:エネルギーフロー作成

- エネルギー管理担当者だけでなく、だれもが一見して工場内のエネルギーの流れを把握できるマップを作成します。

- 作成したマップをもとに、継続的なエネルギー改善活動に必要なセンサ(電力計、流量計等)の設置個所や個数を検討します。

関連情報

関連情報

ドキュメント&ダウンロード

カタログ

- 工場エネルギー操業支援システム Enerize E3 (1.5 MB)

本件に関する詳細などは下記よりお問い合わせください

お問い合わせ