自動から自律へ、産業界に起こる新たな技術革新

自動化という概念が生まれたのは数百年前に遡りますが、実用化の大きな契機となったのは、1913年にフォード・モーター社が製造ラインに導入した大量生産方式です。以来、製造業の自動化は短期間のうちに大きな発展を遂げてきました。それからおよそ1世紀を経て、ロボットはSFの世界から飛び出し、当たり前のように活用されています。そして今、私たちは新たな時代の入り口に立っています。近い将来、機械は人間が直接操作することなく、事前にプログラムが組まれていなくても、複雑な制御を行えるようになるでしょう。では、このようなIndustrial Autonomy(産業における自律化)が実現する未来とはどのような姿なのでしょうか。私たちにどのようなメリットを与えてくれるのでしょうか。

ヒューマンエラーを完全になくすことはできるのか

― 幾度となく技術革新を経てもなお、経済的損失の最大要因は依然として、作業ミスなど人的要因によるものです。

ビジネスを取り巻く環境は年々、不確実性や複雑さを増しています。企業はそうした変化をいち早く察知し、潜在的な影響を分析しなければなりません。また、変化がもたらすリスクに対処できなければ、社会的な責任を全うすることはできません。社会と共存し、持続可能な社会に貢献することは、企業経営にとって極めて重要なテーマです。

製造業において、ヒューマンエラーは他のどの業界より深刻な問題です。プラント操業での作業ミスは、甚大な事故につながる恐れがあります。また企業は、環境保護規制の遵守と職場の安全確保に最大限の努力を尽くす義務を負っています。HSE(衛生・安全・環境)の改善は、企業価値の維持、向上に不可欠です。

2017年、英国の市場調査会社Vanson Bourne社は、欧米の企業数百社を対象にした労働調査を実施しました。この報告書によると、製造業で発生した計画外の操業停止の23%は、ヒューマンエラーが要因でした。

また今後、高齢化が進んでいけば、ヒューマンエラーによる大事故の発生頻度は、より高まる可能性があります。石油ガス産業に従事する人々を対象に162カ国で実施された調査「Global Energy Talent Index Report 2019」によると、同業界の従事者の43%がすでに45歳以上であることが判明しました。産業界には「Great Crew Change(大規模な乗組員の交代)」と呼ばれる技能継承の問題がありますが、石油ガス産業界においてはいつ頃に影響が出てくるかという問いに対し、回答者の40%がすでに影響を感じていると回答しています。

製造業における計測、管理の範囲は、施設、機器、装置など多岐にわたります。業務プロセスは複雑化しており、複数の企業が関わる取り組みも増えています。こうした中で、企業は長期サイクルで施設を最適な状態に維持するために、人材や様々な面での改革を進める必要があります。

「人間の仕事がすべて機械に奪われる、という不安の高まりが、第1次産業革命時のラッダイト(機械打ち壊し)運動を広めました。以来、私たちは技術革新が起こるたびに、これと同じような恐れを抱いてきました。しかし過去を振り返ってみると、こうした懸念が現実になったことは一度もありません。実際には、新しい技術の登場が、人間に新しい仕事を創り出してきたのです。不安を生み出すのは、想像力の欠如です」

Branko Milanovic, economist; excerpt from Gawker interview (June 3, 2016)

昨今の製造業は、リスクの低減と操業の最適化の実現を目指しています。IIoT(産業用IoT)やAI、ビッグデータなど最新のデジタル技術を活用することで、施設管理のスマート化に取り組んできました。こうした取り組みは、作業効率の向上やユーティリティの最適化までを可能にします。

多くの企業が、製造プロセスにおける人間と機械の役割を見直し始めています。ヒューマンエラーのリスクやコストを最小限にするために、作業の一部を無人化する試みも進んでいます。例えば、センサーを用いて、あらゆる施設の稼働状況をリモートで監視することが可能です。収集した施設管理データを利用することで、生産効率の向上が期待できます。

また、事業戦略の実行を加速すべく、データドリブンな意思決定プロセスが推進されるとともに、デジタル技術を活用した情報の共有やコラボレーションが進んでいます。これにより実現されるのは、生産の最適化と操業の一部の自律化です。デジタルトランスフォーメーションの実現に取り組む企業の一部では、すでに自律型デバイスや自律型装置の導入を始めています。

人間と機械の関係を新たに定義し直すことが、製造業の未来を決定する鍵となります。人間と機械は今までとは異なる協力的な関係を築くようになり、新たなシナジー効果が生まれてくることでしょう。では、この新たな関係は産業界や社会にどのような恩恵をもたらしていくのでしょうか。

Industrial Autonomy(産業における自律化)に移行するための適切なパートナーの選択

― YOKOGAWAは幅広い技術分野において、卓越した実績、専門知識、ビジョンを持ってIA2IAへの円滑な移行を強力に支援します。

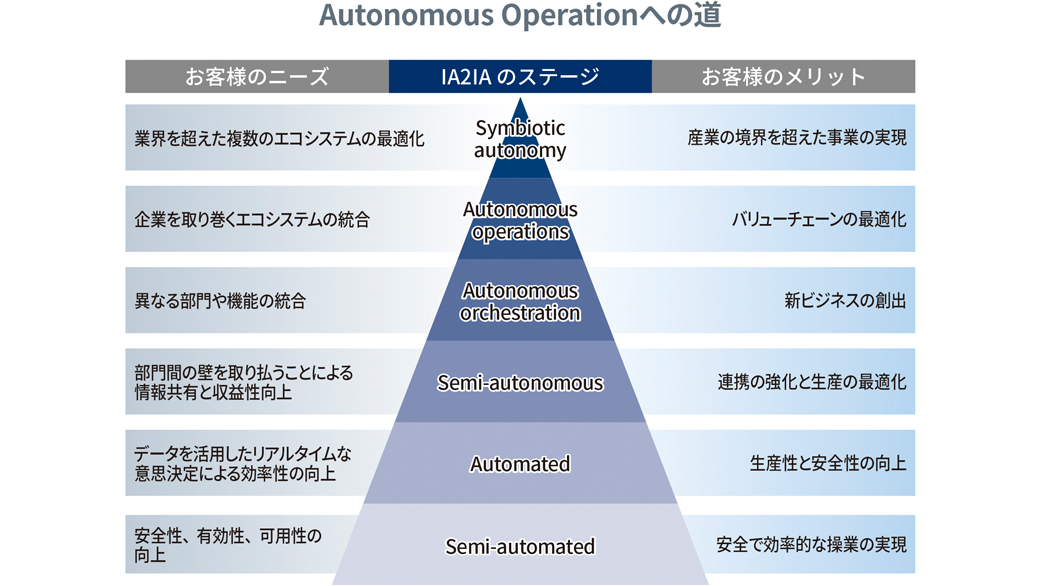

YOKOGAWAは、すでにIA2IA(Industrial Automation to Industrial Autonomy)による制御の新時代が始まっていると考えています。しかし、完全なるIndustrial Autonomyの世界への移行は、一朝一夕に成し得るものではありません。変革を成功させる鍵は、一歩ずつ着実に進めていくことです。それには、ビジネスのプロセスや構造を変革する必要があり、デジタルトランスフォーメーションの推進が不可欠です。多くのお客様との対話を重ねて、IA2IAに対する期待の大きさを認識しているYOKOGAWAは、お客様の要望に基づく独自の活動方針を定め、IA2IAの実現に向けたロードマップを提案します。YOKOGAWAは、お客様と共創し、変革を促進することに力を注いでおり、Industrial Autonomyに基づくビジネス機会やビジネスモデルの創出という形でも、お客様に価値を提供できると確信しています。

企業は完全な自律化への道筋を定めながら、最善の投資であると判断した場合にリソースの投入を行います。自動化に最も適したプロセス、および最大の投資利益を生むと思われるプロセスを特定していくのです。しかし実際には、投資が妥当と思える場合でも、製品の種類が多岐にわたるために、効率的な自動化が困難、または不可能であるプロセスが存在することがあります。このような場合には、戦略的にプロセスの中にある手順の一部をまず自動化することで、メリットを得ることができるケースもあります。

自律化を進めていけば、これまで人間が行ってきた定型の業務は削減され、それにより生まれた時間と労力をより高付加価値な業務に振り向けることができます。もちろん、人間自身が行うには困難を伴う作業や不可能な作業は、自律化をさせるのに理想的です。これは、人が潜在的に危険性のある状況に置かれる作業にも当てはまり、結果としてHSEの改善にもつながります。世界経済フォーラムが発行した「グローバルリスク報告書2017」では、2025年までの10年間に労働災害は約13%減少すると予測されています。

例えば石油ガス産業の業務では、労働者が危険な状況に置かれるというような一定のリスクが存在します。YOKOGAWAは、生産・処理施設の安全性の向上と運用コストの抑制を目的に、特に危険な場所へのロボット配備を拡大するための1つのソリューションとして、オランダのロボット技術開発企業ExRobotics B.V.社と契約を締結しました。同社の技術的アプローチはYOKOGAWAのロボットサービスプラットフォームにおけるビジョンに合致しており、このパートナーシップが最先端のソリューションに貢献するチャンスにつながると捉えています。

制御・計測、サイバーセキュリティ、AI、デジタルツイン、クラウド技術に関する専門知識に加え、OT(Operational Technology)とIT(Information Technology)の両方に精通するYOKOGAWAはこれらの技術を統合し、お客様のビジネス環境の変化に対応しながら、お客様との共創を通して、新しい価値を生み出していきます。デジタル化への取り組みがどの程度進行しているかにかかわらず、迅速かつ確実にサポートすることが可能です。

お客様の信頼できるパートナーとして、YOKOGAWAはIA2IA(Industrial Automation to Industrial Autonomy)への移行を促進していきます。急速に変化する市場の中で、より柔軟で適応性の高い運営が求められる中、Industrial Autonomyは、人材や機械、システム間の新たな連携を実現します。これを活用し、新たな事業機会や事業モデルを生み出すことをYOKOGAWAは目指しています。