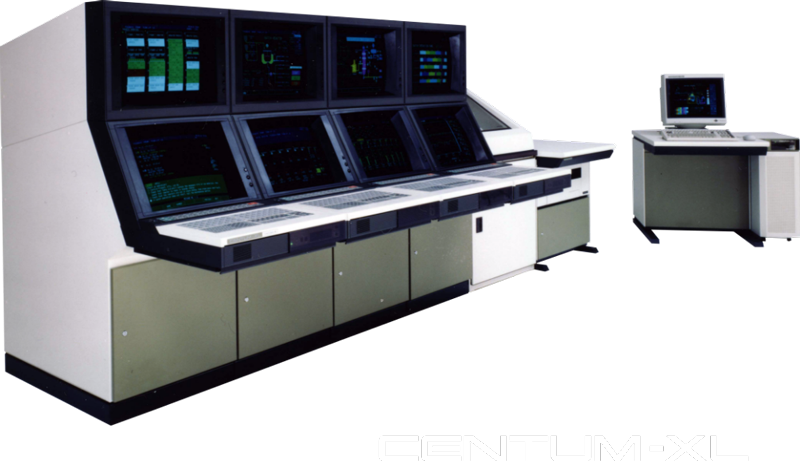

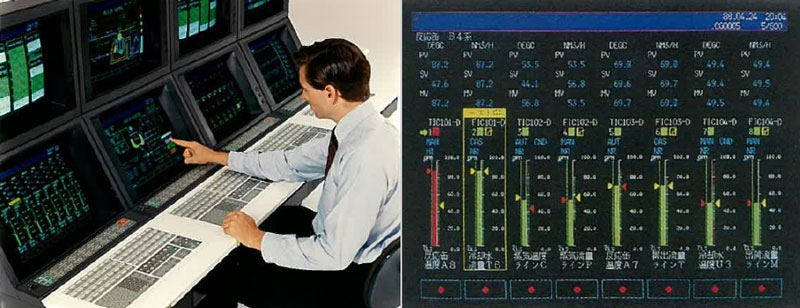

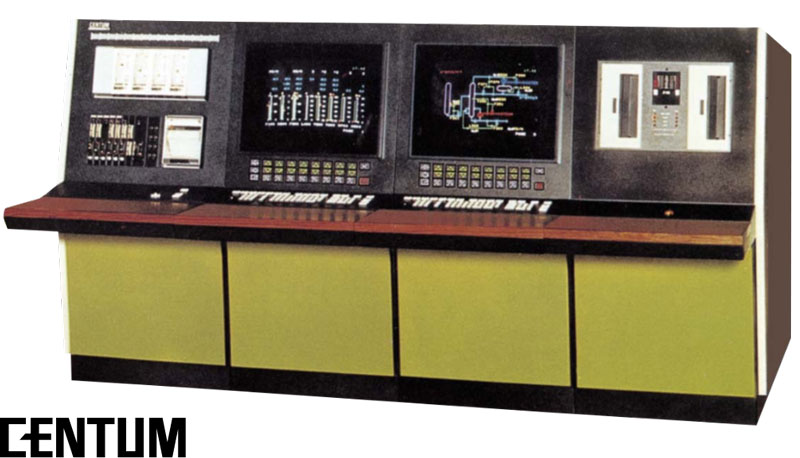

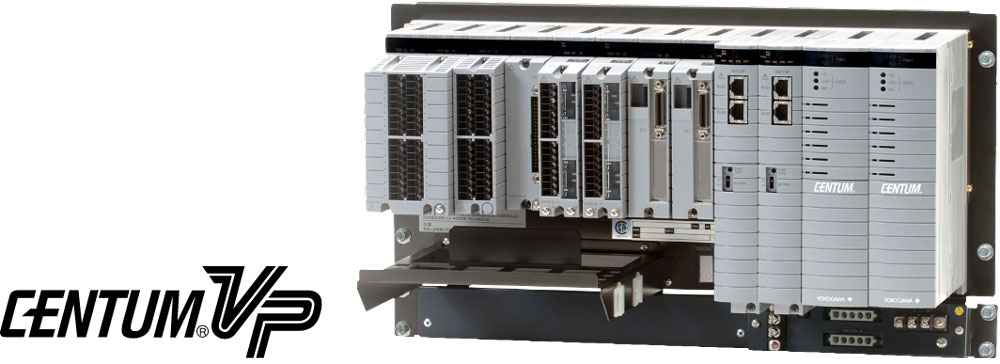

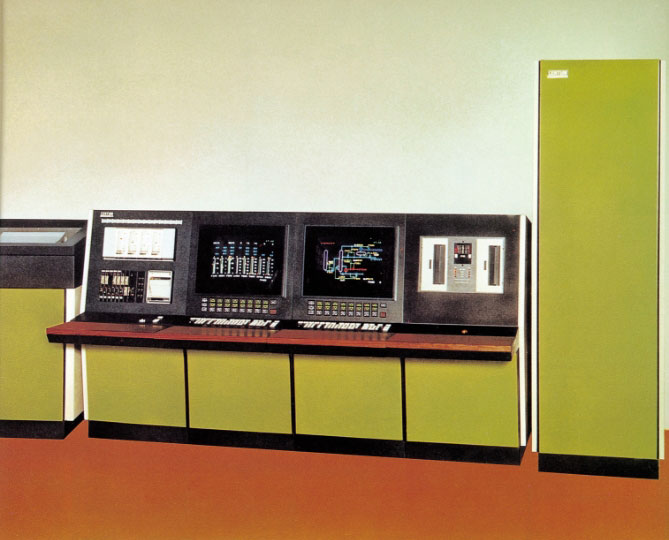

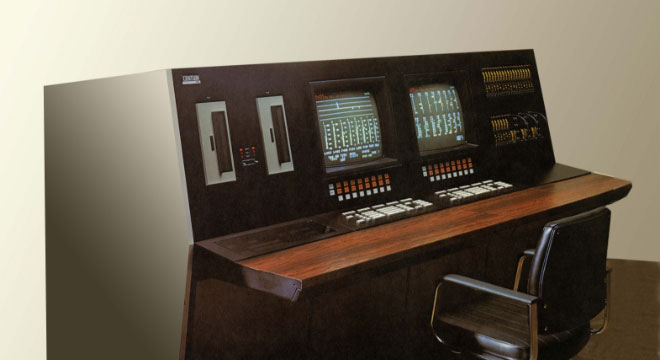

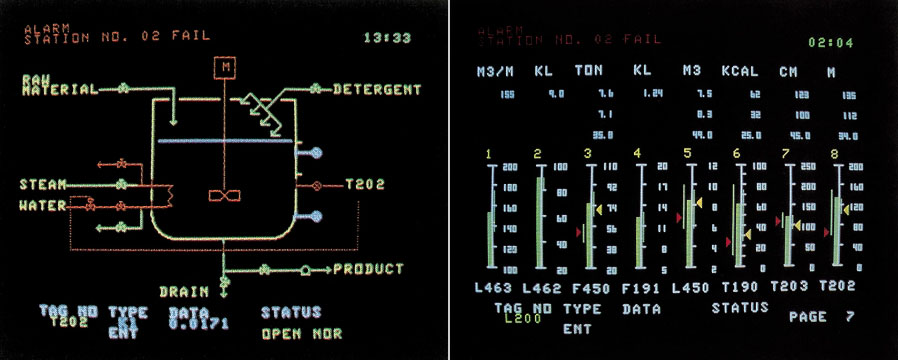

初代CENTUM

世界初のDCSとして、1975年に横河電機が発表しました。来たるべきデジタル時代の到来をにらみ、当時将来を有望視され始めたマイクロプロセッサ技術をいち早く取り込み、開発された制御システムでした。

詳細を見る

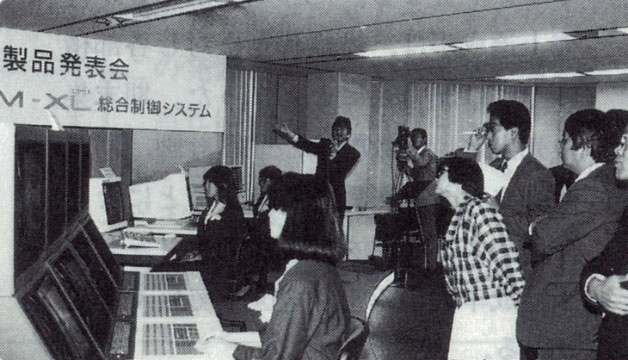

CENTUM発表記者会見

CENTUM 1,000システム出荷記念

詳細を見る